作者: 深圳市昂洋科技有限公司發表時間:2025-06-30 14:30:46瀏覽量:274【小中大】

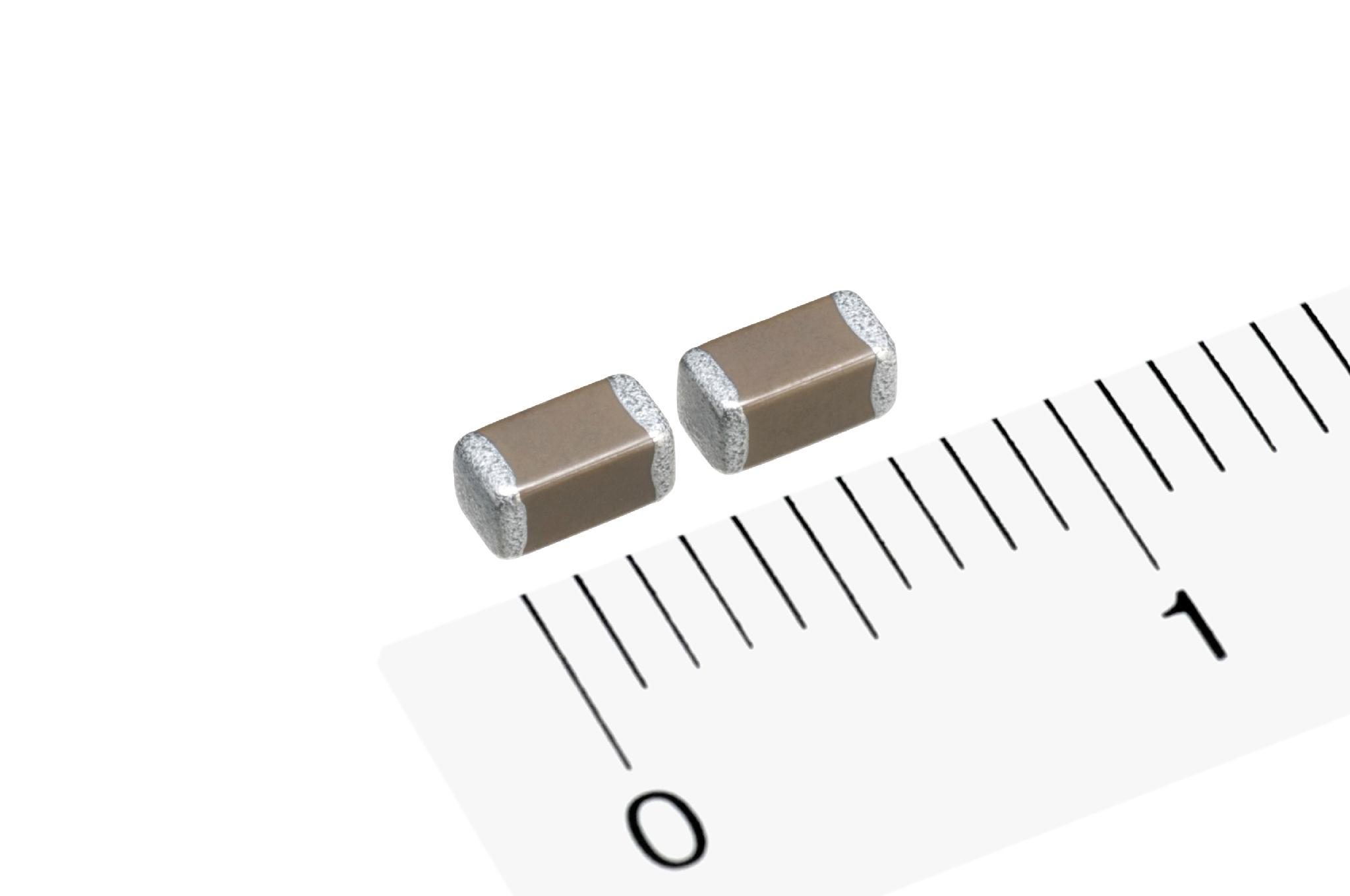

貼片電容作為電子電路中的核心元件,其漏電流問題可能導致信號失真、功耗增加甚至設備故障。漏電流的產生通常與材料缺陷、工藝偏差或環境應力相關,需從設計、制造、使用全流程進行系統性預防。以下從技術原理與實踐角度,提出七大預防策略。

一、材料選擇:優化介質配方與電極材料

漏電流的根本原因在于介質層的絕緣性能下降。對于Ⅱ類介質(如X7R、Y5V),需嚴格控制鈦酸鋇(BaTiO?)基陶瓷的摻雜比例,避免過量稀土元素(如Y?O?)導致晶界缺陷。同時,采用高純度鎳電極(純度≥99.9%)可減少金屬離子遷移,降低電化學腐蝕風險。

二、制造工藝:強化燒結與端接控制

燒結優化:高溫共燒階段需精確控制氧分壓(10??~10??atm),避免鎳電極氧化形成絕緣層。三星電機采用“兩段式燒結”工藝,先在氮氣中排膠,再切換至氫氮混合氣還原,使介質層致密度達98%以上。

端接防護:端電極鍍層需完整覆蓋瓷體邊緣,防止潮氣侵入。TDK通過“激光封邊”技術,在端接后對瓷體側壁進行激光熔融,形成玻璃態密封層,將吸濕率降低至0.1%以下。

三、電路設計:合理布局與降額使用

電壓降額:實際工作電壓應低于額定電壓的70%。例如,額定16V的電容在12V電路中使用,可大幅減少介質擊穿風險。

布局優化:避免電容靠近熱源(如功率器件),高溫會加速介質老化。建議保持5mm以上間距,并通過仿真軟件驗證熱應力分布。

四、環境管理:控制濕度與污染

防潮處理:在潮濕環境(RH>85%)中,需對PCB進行三防漆涂覆,或選用帶“防潮涂層”的電容(如AVX的F系列)。

污染防控:焊接后需用超聲波清洗去除助焊劑殘留,避免離子污染形成導電通路。IPC標準要求離子污染度≤1.56μg/cm2。

五、測試篩選:嚴控出廠質量

高壓測試:對電容施加1.5倍額定電壓并保持1分鐘,漏電流應≤0.01CV(C為容量,V為電壓)。

加速老化:在125℃下加電壓老化1000小時,篩選早期失效產品,將早期失效率(FIT)控制在0.1以下。

六、使用規范:避免機械應力與過載

焊接保護:回流焊溫度曲線需符合廠商推薦值(如245℃±5℃),避免熱沖擊導致瓷體開裂。

機械防護:在振動場景中,需用硅膠固定電容,防止引腳斷裂引發漏電。

七、失效分析:建立反饋機制

對失效電容進行SEM(掃描電鏡)與EDS(能譜分析),定位漏電路徑。若發現晶界缺陷,需優化燒結工藝;若為電極腐蝕,則需改進端接鍍層。

預防貼片電容漏電流需貫穿產品全生命周期。通過材料創新、工藝精進、設計優化與環境管控,可將漏電流發生率降低至ppm級別。隨著汽車電子、醫療設備等高可靠性領域對電容性能要求的提升,系統性預防策略將成為行業標配。